前沿研究 信息系统集成服务如何推动新一代智能制造发展——基于中国工程院院刊视角

当前,以数字化、网络化、智能化为核心特征的新一轮工业革命正在全球范围内深入推进,智能制造已成为制造业转型升级的主要方向。中国工程院院刊作为我国工程科技领域的权威学术平台,近年来持续关注并探讨智能制造的发展路径,其中,信息系统集成服务被普遍认为是实现新一代智能制造的关键使能技术之一。

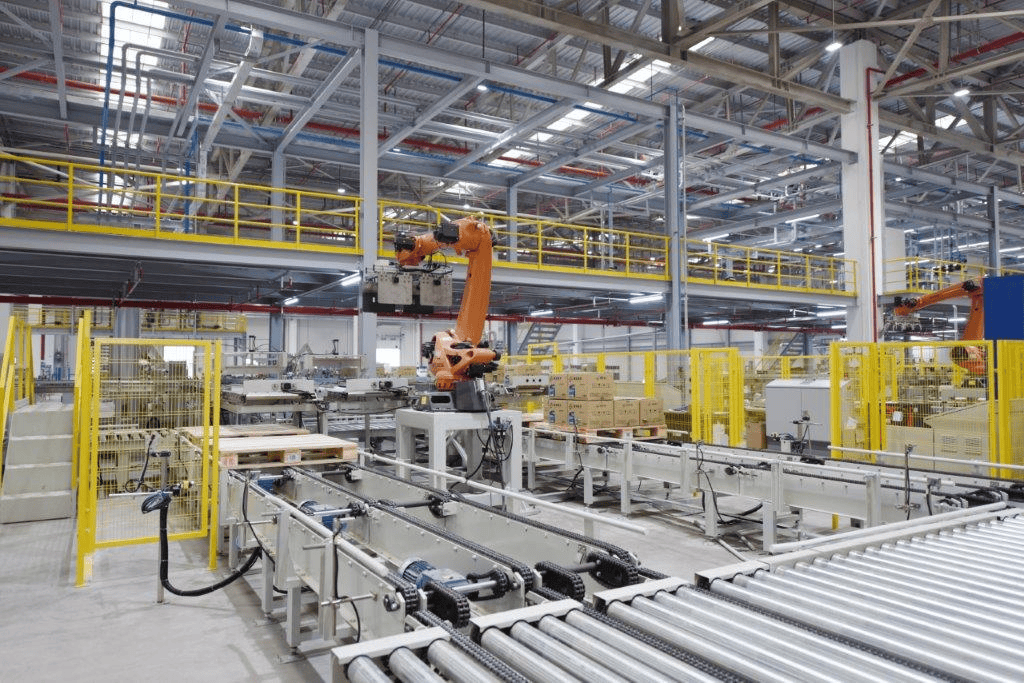

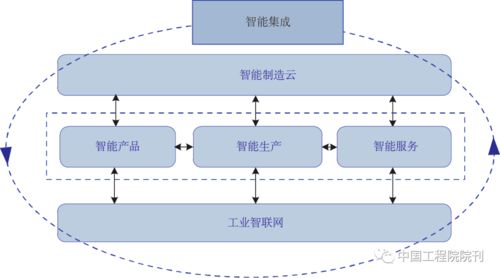

新一代智能制造的本质,是新一代信息技术(如工业互联网、大数据、人工智能)与先进制造技术的深度融合。它超越了自动化阶段,追求的是制造系统的自感知、自决策、自执行、自适应的能力。这种高度智能化愿景的实现,面临着一个核心挑战:如何打破企业内部以及产业链上下游之间普遍存在的“信息孤岛”和“数据烟囱”,实现设备、系统、流程、人员乃至企业间的无缝连接与高效协同。这正是信息系统集成服务的用武之地。

信息系统集成服务,并非简单的软件或硬件拼凑,而是指通过系统化的方法论、技术和平台,将原本分散、异构的制造信息系统(如ERP、MES、PLM、SCADA、设备物联网等)、数据源、业务流程和应用功能,整合成一个统一、协同、可扩展的整体。其目标是实现数据流的贯通、业务流程的优化和决策支持的智能化。在智能制造语境下,其价值体现在三个层面:

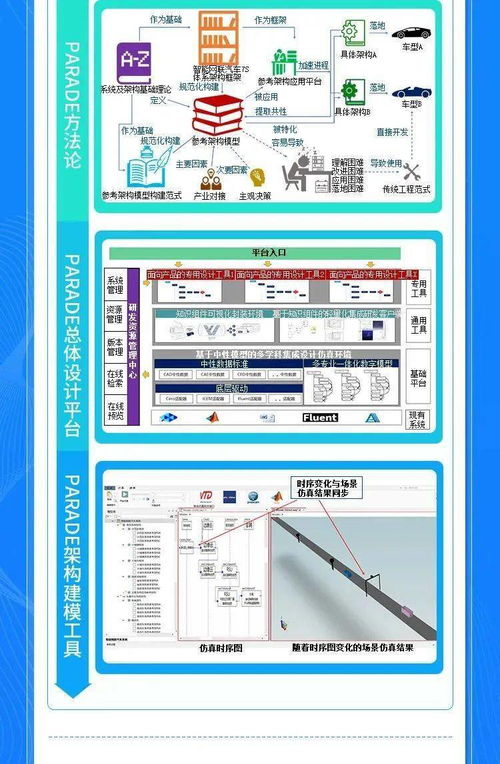

它是构建“数字主线”和“数字孪生”的基石。通过集成产品设计、生产规划、制造执行、运维服务等全生命周期的数据与模型,能够构建起贯穿始终的“数字主线”,并基于此形成物理制造系统在虚拟空间的实时镜像——“数字孪生”。这为模拟仿真、预测性维护、工艺优化等高级智能应用提供了可能。

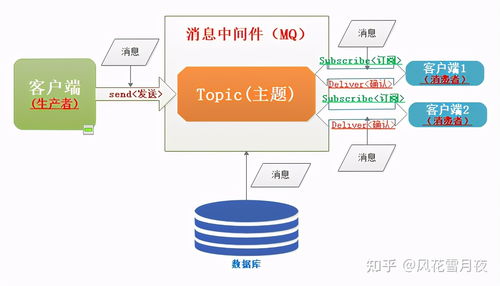

它支撑制造资源的云端化与服务化。基于集成平台,可以将制造设备、计算能力、工业软件、知识模型等封装成标准的服务,并通过工业互联网平台进行发布、调用和管理。这使得制造能力可以像水电一样被灵活配置和共享,促进了生产组织方式的柔性化和社会化协同。

它赋能基于数据的智能决策。集成的核心结果是形成高质量、全维度的制造大数据池。结合人工智能算法,企业可以从海量数据中洞察生产瓶颈、预测设备故障、优化能耗物耗,从而实现从经验驱动到数据与模型混合驱动的决策模式转变。

中国工程院的多位院士和专家在相关研究中指出,我国推进智能制造,必须高度重视信息系统集成服务的战略地位。当前,我国制造业的数字化基础参差不齐,集成实施面临着标准不统一、技术复杂度高、安全风险大、复合型人才短缺等挑战。为此,需要从国家层面加强顶层设计,加快制定工业数据接口、互操作、安全等关键标准;鼓励发展自主可控的集成平台与工具软件;推动产学研用协同,培育既懂制造工艺又精通信息技术的系统集成服务商和人才队伍。

随着5G、边缘计算、人工智能、区块链等技术与集成服务的进一步融合,新一代智能制造系统的集成将向更深层次、更广范围、更高智能迈进。信息系统集成服务将从项目式的“连接”走向平台化的“赋能”,成为制造企业构建核心竞争力的关键基础设施。中国工程院院刊将持续跟踪这一前沿交叉领域,为学术界和产业界提供思想碰撞与方向指引,助力中国制造业在新一轮全球竞争中抢占智能制造的战略制高点。

如若转载,请注明出处:http://www.fjsxxmsx.com/product/28.html

更新时间:2026-02-24 06:32:22